Wenn ein E-Commerce-Händler Produkte im Sekundentakt verkauft, bedeutet das eine riesige Herausforderung für seine logistischen Abläufe. Ausreichend Personal steht hierfür derzeit nicht zur Verfügung. Deshalb werden automatisierte Hilfsmittel wie fahrerlose Transportsysteme, Roboter und AutoStore in Lagern eine immer größere Rolle spielen.

Ein ganz normaler Schuhkauf übers Internet: Er beginnt mit einem Bestellklick des Kunden und endet mit dem Paket, das der Lieferant ihm an der Haustür übergibt. Dazwischen liegen ausgefeilte logistische Prozesse, von denen der Käufer nichts mitbekommt. Ihm ist relativ gleichgültig, wie dies geschieht – er möchte den Schuh einfach in kürzester Zeit in den Händen halten.

Die beständig wachsende E-Commerce-Branche stellt die Lagerlogistik demnach vor immense Herausforderungen. Während die Logistik für einen stationären Händler einigen festen Rahmenbedingungen unterliegt (vor allem aufgrund der Öffnungszeiten), sind dem Online-Handel rein zeitlich und mengenmäßig wenig Grenzen gesetzt. Für die Lagerlogistik bedeutet dies, zeitlich flexibel zu sein und ein möglichst großes Sortiment lagern zu können. Hierzu braucht es Platz sparende Lagermöglichkeiten und vor allem genügend Personal, das diese Bestellungen verarbeiten kann.

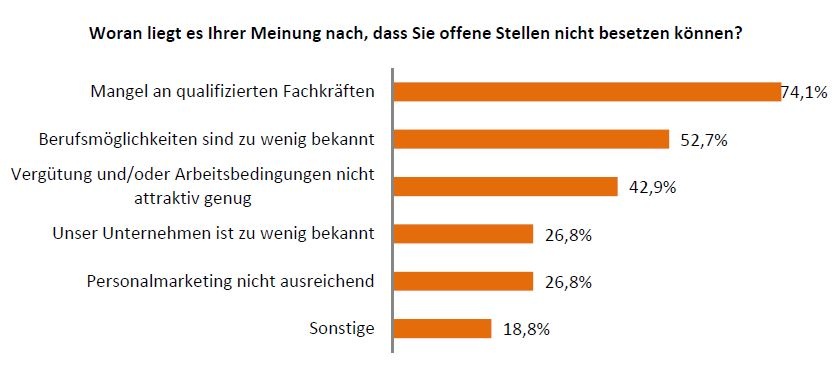

Doch genau hier gibt es ein Problem. Die kürzlich erschienene Studie „Fachkräftemangel in der Logistik“ der Bundesvereinigung Logistik (BVL) zeigt, dass schon jetzt nicht genügend Personal und Nachwuchs zur Verfügung stehen. Die meisten Fachkräfte fehlen demnach in den Bereichen IT (47 Prozent), Fahrer (46 Prozent), Disposition (41 Prozent) und Lager (38 Prozent). Rund 82 Prozent der befragten Unternehmen sehen deshalb durch den Fachkräftemangel langfristig negative bis stark negative Auswirkungen auf den eigenen Unternehmenserfolg in der Logistik.

Kommissionierung: Kommissionierroboter im Anmarsch

Der Fachkräftemangel auf der einen und der Boom des Onlinehandels auf der anderen Seite führen dazu, dass immer mehr Technologien entwickelt werden, die dem Menschen bei der Disposition und Kommissionierung helfen. Matthias Heutger, Senior Vice President Strategy, Marketing & Innovation bei DHL Customer Solutions & Innovation erklärt anlässlich des Trend-Reports der Deutsche Post DHL Group „Robotics in Logistics“ aus März 2016: „Roboter werden in vielen Branchen eingesetzt, haben sich aber in der Logistik aufgrund der Komplexität der Prozesse noch nicht richtig durchgesetzt. Die Steuerung unendlich vieler Produkt- und Prozesskombinationen in Zusammenarbeit mit Menschen in geschlossenen Räumen ist für Roboter eine Herausforderung. Aktuelle Untersuchungen zeigen, dass die Prozesse in 80 Prozent aller Logistikstandorte immer noch manuell ablaufen. Seit Kurzem aber zieht die Technologie nach, da flexible, kostengünstige und kollaborative Roboter zunehmend gefragt sind.“ So könnten Logistikroboter zum Beispiel die Kommissionierung und Verpackung sowie den Transport von Waren unterstützen. DHL testet aktuell in vereinzelten Pilotprojekten verschiedene Robotertechniken.

Das White Paper „Roboter in der Kommissionierlogistik“ der Miebach Consulting präsentiert Möglichkeiten, die im Rahmen von Kommissioniertätigkeiten bereits automatisch erledigt werden können und welche noch ausstehen. Automatisiert werden Bereiche wie Zwischenlagen oder Leerpaletten entfernen, Umkartons zu kommissionieren oder die Ablage auf Paletten und Rollcontainer. Vieles obliegt aber immer noch dem Menschen, wie beispielsweise das Erkennen beschädigter Ware und die Entscheidung, ob diese ausgesondert werden muss. Wenn der Automat die Ware nicht in optimalem Zustand findet, stößt er an seine Grenzen. Hier ist der Mensch noch der bessere Kommissionierer.

Die Autoren kommen zu dem Schluss, dass sich Robotikeinsätze in der Kommissionierlogistik dann lohnen, wenn die Arbeit auf ausreichend Arbeitszeit verteilt werden könne, die Tagesspitzen der Auftragslast nicht zu hoch seien, der verbleibende Anteil nicht automatisierbarer Waren gering bleibe und die Arbeits- und Flächenkosten so hoch seien, dass sie die Investitionskosten der Automatikanlagen kompensieren können. Der Einsatz lohne sich besonders im E-Commerce, weil die Rahmenbedingungen für erforderliche Durchsätze beziehungsweise Skaleneffekte zuträfen und die Arbeitskosten vergleichsweise hoch seien.

AutoStore und fahrerlose Transportsysteme: Platzsparende und flexible Lösungen

Zum einen können einzelne Roboter dem Menschen in Teilbereichen der Logistik helfen, zum anderen wird die optimale Ausnutzung der Lagerfläche immer wichtiger – gerade in bestehenden Lagern sind Lösungen gefragt, die Platz sparen, Abläufe vereinfachen und beschleunigen.

Als platzsparende Lagerart hat sich das sogenannte AutoStore-System erwiesen. Dieses zeichnet sich dadurch aus, dass es keine Regale hat, sondern in einem selbstragenden modularen Aluminiumraster Behälter aufeinanderstapelt. Die obersten Rahmen dienen gleichzeitig als Schienen für die AutoStore-Roboter. Diese kistenförmigen Automaten holen die Behälter selbständig aus dem entsprechenden Lagerort und transportieren sie dann zur Kommissionierung. Dahinter steckt ein ausgeklügeltes Kontrollsystem, das mit den Daten des Lagerverwaltungssystems gespickt vollautomatisch die Kommissionierung koordiniert.

AutoStore-Lager sind nicht nur für Logistikriesen wie die DHL Group (beispielweise in einem Lager in Singapur) interessant, sondern auch für Unternehmen wie das Schweizer Versandhaus Angela Bruderer, das Bettwäsche, Heimtextilien, Bekleidung und Haushaltsartikel vertreibt. Auch hier ließ der Online-Shop die Verkaufsquote immens anwachsen. Seit der Umstellung auf das automatische Kleinteilelager bedienen dort seit Sommer letzten Jahres 18 Roboter 13.000 aufeinandergestapelte Kunststoffbehälter. So konnte das Unternehmen seine Lagerkapazität auf der vorhandenen Fläche verdoppeln und die Pick-Geschwindigkeit erhöhen. Da das Lagersystem modular aufgebaut ist, kann es bei Bedarf und dem vorhandenen Platz entsprechend vergrößert werden.

Ganz ohne Regale und Rahmen kommt eine Erfindung des Fraunhofer-Instituts für Materialfluss und Logistik (IML) aus. Die „Stack Access Machine“ ist ein automatisches Fahrzeug zur Ein- und Auslagerung von Behältern aus einem hochflexiblen Behälterlager. „Die Maschine schafft es, aus einem Stapel vollautomatisch einen Behälter zu entnehmen, während es die darüberstehenden hochhebt und wieder aufeinanderstapelt“, erklärt Thomas Albrecht, Leiter Fahrerlose Transportsysteme des IML und ergänzt: „Das einzige, was hier für die Lagerung der Behälter nötig ist, ist eine freie Fläche.“ In Kürze werde der derzeitige Prototyp in Zusammenarbeit mit einem Partnerunternehmen zu einer industrietauglichen Maschine entwickelt.

Roboter und Mensch: Ein Team

Angst vor den Technologien scheint bei Unternehmen nicht zu herrschen. Die Frage, ob Roboter den Menschen in der Lagerlogistik ersetzen könnten, ihm gar die Arbeit stehlen, ist hier gar nicht vorherrschend, sondern, ob die Lagerlogistik überhaupt ohne sie standhalten kann. Einer der wichtigsten Aspekte bei der Entwicklung ist, herauszuarbeiten, wo und wie Mensch und Roboter effizient zusammenarbeiten können. Thomas Albrecht resümiert: „Der Vorteil von Robotern liegt natürlich darin, dass sie rund um die Uhr arbeiten können und dabei nicht ermüden. Der Mensch ist aber immer noch geschickter und effizienter. Nicht alle Bereiche können und werden deshalb komplett von Robotern übernommen werden.“